多色注塑成型工藝,是指兩種或兩種以上顏色的材料或不同材料通過具有一個或一個以上的流道的模具注塑成型。本文詳細介紹多色/多物料注塑產品以及模具的設計要點。

一、多色/多物料注塑成型技術簡介

也叫多色注塑成型工藝,是指兩種或兩種以上顏色的材料或不同材料通過具有一個或一個以上的流道的模具注塑成型。最早是以雙色注塑為代表,我們日常接觸的也是以雙色產品居多,比如我們每天早晚都在用的牙刷,其手柄,就是采用了雙色注塑成型,手柄部分比較常用的材質為PP(硬膠)+TPE(軟膠),TPE是與PP包膠相融最好的材料,包覆軟膠是為了提高握感。

圖4-21多色產品

隨著產品復雜度的提高,三色甚至四色的需求開始浮現(xiàn)。一般而言,三色機有兩種類型,一種為兩工位三色機(俗稱假三色),另一種為三工位三色機(俗稱真三色)。實際上,兩者的區(qū)別不在于「真假」,而是根據(jù)產品結構設計(兩副模具或三副模具)采用不同的轉盤控制方式。

「兩工位」顧名思義轉盤旋轉定位在兩個位置,等同于雙色機的180度轉盤控制方式。換言之,兩工位三色機的三組注塑單元中,有兩組是同時注射在同一副模具,因此,產品中若有兩組分的邊界不相鄰(可設計在同一副模具同時注塑),只需要兩副模具來生產三組分產品,則適用兩工位三色機。

「三工位」則不同,轉盤旋轉能定位在三個位置(120度)。換言之,三工位三色機的三組注塑單元中,分別注射在三副模具,因此,產品中若三組分的邊界均相鄰,則適用三工位三色機。同樣的,四色機也可區(qū)分為「兩工位」及「多工位」四色機。從技術的角度而言,多工位轉盤控制精度明顯高于兩工位,因此在機臺的制作成本上也相對較高。所以,要根據(jù)產品結構需求選擇最具效益的方案。

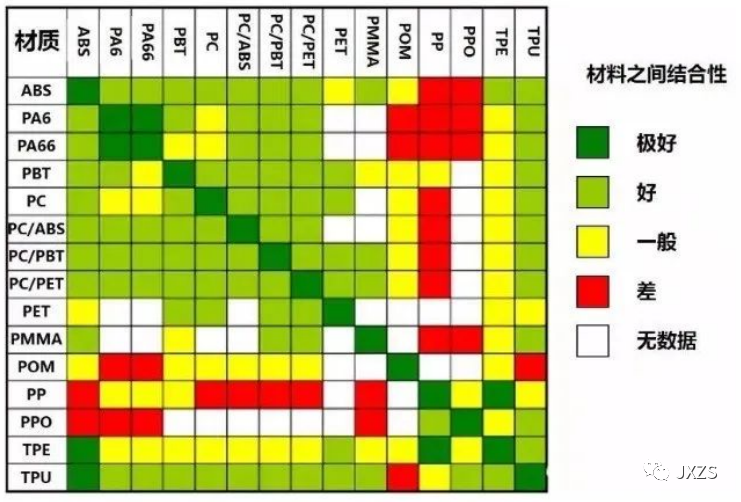

1、雙色注塑材料之間的結合性,表4-3

2、雙色模具的工作原理

雙色模通常有兩副模具,一半裝在雙色注塑機的定模固定板上,也就是有注塑澆口的一側,另一半裝在動模回轉板上,即模具頂出的一側。這兩副模具的后模通常是完全一樣的,而前模不一樣。當?shù)谝环N材料在第一模具注塑完畢后,注塑機定、動模打開,動模回轉板帶著兩幅模具的后模部分旋轉180°,此時第一模具后模的半成品不頂出,然后合模,進行第二種材料的注塑(這個過程中,第一種材料繼續(xù)在第二模具注塑成半成品),保溫冷卻后,定、動模被打開,第一模具的動模后模的成品被頂出。這是一個成型周期的過程,每個成形周期內都會有一次半產品及一次成品產生。

3、多色/多物料注塑成型產品分類

(1)兩種或兩種以上的塑料共注成一件產品;如圖4-13所示。

圖4-13多種材料共注成一件產品

(2)兩種或兩種以上的顏色共注成一件產品;如圖4-14所示。

圖4-14多種顏色共注成一件產品

(3)一種塑料加上一種介質來進行注塑,例如氣體輔助注塑、水輔助注塑等。

4、多色/多物料注塑加工優(yōu)點

雙色/多色注塑成型已經(jīng)成為注塑技術發(fā)展的一個熱點方向,其能帶來的益處也毋庸贅言。雙色/多色注塑成型的實現(xiàn)技術有多種,例如允許在同一組件中存在不同的硬度和韌性,由于軟膠TPE可以具有顏色的多樣性、透明的表面及其它令人感興趣的特征,從而在美觀設計上更加得心應手;免除安裝過程、縮短成型周期減少加工成本,對最終用戶而言還有附加價值(美觀設計、質量、功能……)。

二、多色/多物料注塑產品的設計要點

多色注塑制品的結構和普通塑料制品的結構有著極大的不同,制品結構和形狀的設計,首先需要從制品的使用目的和用途來進行考慮,要進行細致的注塑產品結構設計,充分考慮幾種材料的兼容特點。

一般是要加大原料的接觸面積來增強牢固性,可以在制品內部設計一些多的小型凹槽和凸槽進行鑲嵌和縫合,達到增加材料的接觸面積的目的,提高制品的使用強度和使用壽命,增強實用性。

1、多色物料接合方式

一般在多色/多物料注塑產品設計中,相鄰組分的結合采用兩種結合方式實現(xiàn),通常同時使用下述的兩種接合方法:

(1) 機械固定法

機械固定法不包括相鄰物質間的物理粘接,一般具有連接點,利用注塑成型得到半成品上的倒陷或孔或兩種材料相互之間利用結構上的相互連接。

(2) 結合法

多色/多物料注塑加工產品的接合通常是指相鄰兩種物質的物理接合,這種結合有時被認為是化學連接,其實熱塑性塑料之間沒有很明顯的化學反應,結合是由分子之間的相互作用(范德華力van der waals forces)及分子纏結(在熱能驅動下,大分子易發(fā)生機械纏結及分子間的相互纏結,大分子的相鄰部分相互穿插形成機械連接)引起的。

2、封膠位設計

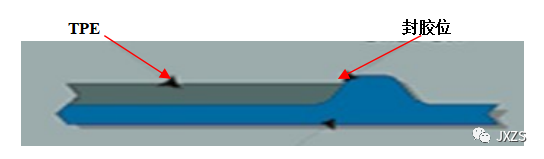

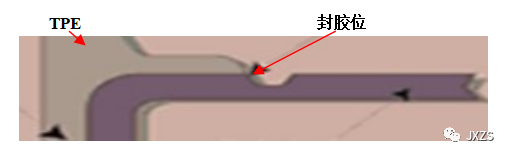

封膠位是指硬膠和軟膠的結合位、分界線位;一般封膠位必須避免“羽毛狀”的設計(即封膠位處的膠位不能逐步變薄),因為在過薄的邊緣容易產生粘結不良和反邊,如圖4-17A所示;

理想的封膠位處的設計必須能夠做一個明顯的臺階和凹陷,以保證膠位的壁厚一致,如圖4-17B、C所示;在一些產品中,在流程特別長時或該區(qū)域需經(jīng)常使用磨損時,可以在軟膠和硬膠之間設計一些機械的連接,使兩種材料產品結構上相互穿透,保證產品的連接強度。

圖4-17A TPE逐步變薄封膠位

4-17B TPE臺階封膠位

圖4-17C TPE凹陷封膠位

3、合理選擇壁厚和表面蝕紋

以TPE包膠為例,由于TPE材料的價格很貴,設計者必須在產品設計的過程考慮降低成本,使用較小TPE的壁厚,TPE優(yōu)良的手感和觸覺與TPE的壁厚、TPE的硬度有直接的關系;當TPE的厚度小于1.5mm時,軟硬程度的感覺主要取決于TPE下方硬膠的硬度,來自于TPE功能性的緩沖和防震也將受TPE下方硬膠的硬度的影響。TPE厚度的降低,將嚴重影響TPE與硬膠的粘合強度,主要是因為過薄的TPE將使TPE在模具中過早冷卻,導致粘合強度下降。

PE產品表面加上蝕紋后,能夠給人以皮革的感覺,產生更好的手感,并且能掩蓋許多表面的缺陷;有些蝕紋還能夠調整TPE產品表面的硬度,使其比TPE材料做成光面時變軟或變硬。如果設計者將TPE的表面拋光處理成鏡面,在鏡面上會出現(xiàn)許多料紋和色紋,或在使用的過程中發(fā)白導致表面的質量變差。

三、多色/多物料注塑加工的模具設計要點

1、 多色模具的前模的模腔形狀是不同的,后模的模腔,則需要完全一樣。

2、 必須保證模具的后模以中心旋轉后,都要與前模吻合。設計時必須注意這一點。

3、模具設計前,必須對量產時使用的多色注塑機的參數(shù)數(shù)據(jù),了解清楚。(最大/最小容模量或者容模厚度、頂桿孔距離等。)

4、三板模的水口最好能設計成可以自動脫模動作。特別要注意軟膠水口的脫模動作是否可靠。

5、材料的選擇,選料特別注意,材料的粘性、注射過程中的變形以及熔融的風險。

6、在設計第二次注塑的型腔時,為了避免型腔插(或擦)傷第一次已經(jīng)成型好的產品膠位,可以設計一部分避空。但是必須慎重考慮每一處封膠位的強度,即:在注塑中,是否會有大的注塑壓力下,使塑膠發(fā)生變形,導致第二次注塑可能會有批鋒產生的可能。

7、注塑時,第一次注塑成型的產品尺寸可以略大,以使它在第二次成型時能與另一個型腔壓得更緊,以達到封膠的作用。8、注意在第二次注塑時,塑膠的流動是否會沖動第一次已經(jīng)成型好的產品,使其膠位變形?如果有這個可能,一定要想辦法改善。

9、型腔和型芯的運水布置盡量充分,并且均衡、一樣。

10、99%的情況是先注塑產品的硬膠部分,再注塑產品的軟膠部分。因為軟膠易變形。

11、為了使塑膠“粘”得更緊,要考慮材料之間的“粘性”以及模具表面的粗糙度。

12、一射、二射及多射過程中,對排氣的預留與處置,需要提前思考。

文章轉載自:“jinxingzhusu”微信公眾號。

耳機硅膠帽生產廠家為您介紹硅膠耳機套、耳帽的優(yōu)勢及選擇一款優(yōu)質硅膠耳機塞的標準。

查看詳情>>

香港生產力局已掌握LSR模具設計丶產品設計丶加工技術及應用竅門,下一步,將有關的LSR最新技術和機械知識,轉移至香港塑膠機械廠及塑膠制品廠,支援生產高增值產品。

查看詳情>>

手機站

手機站 微信號

微信號